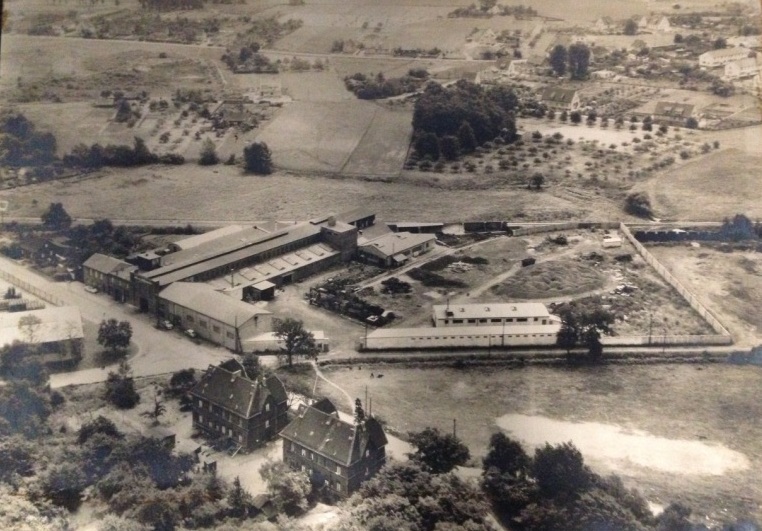

Geschichtliche Entwicklung einer modernen Gießerei mit Tradition

1909 - 1967

1909

- Gründung der Eisengießerei Karl Knapp

- Belegschaftsstärke 17 Personen

- Produktion von Gussteilen für den Maschinenbau

1919

- Verpachtung der Gießerei an die Maschinen- und Kranbau AG, Düsseldorf

1933

- Stilllegung der Gießerei auf Grund der Wirtschaftskrise

1937

- Übernahme des Unternehmens durch die Firma Emil Sistig OHG

1939

- Neustart der Gießerei mit der Produktion von handgeformten Gussteilen und maschinengeformten Serienteilen

1956

- Umbenennung in Lintorfer Eisengießerei GmbH

1962

- Fertigungsaufnahme von Kokillen

1963

- Installation einer Sandaufbereitung

1966

- Produktionskonzentration auf Kokillen und -zubehörteile

1967

- Inbetriebnahme eines 30 t- Netzfrequenzofens und Stilllegung des Kupolofens

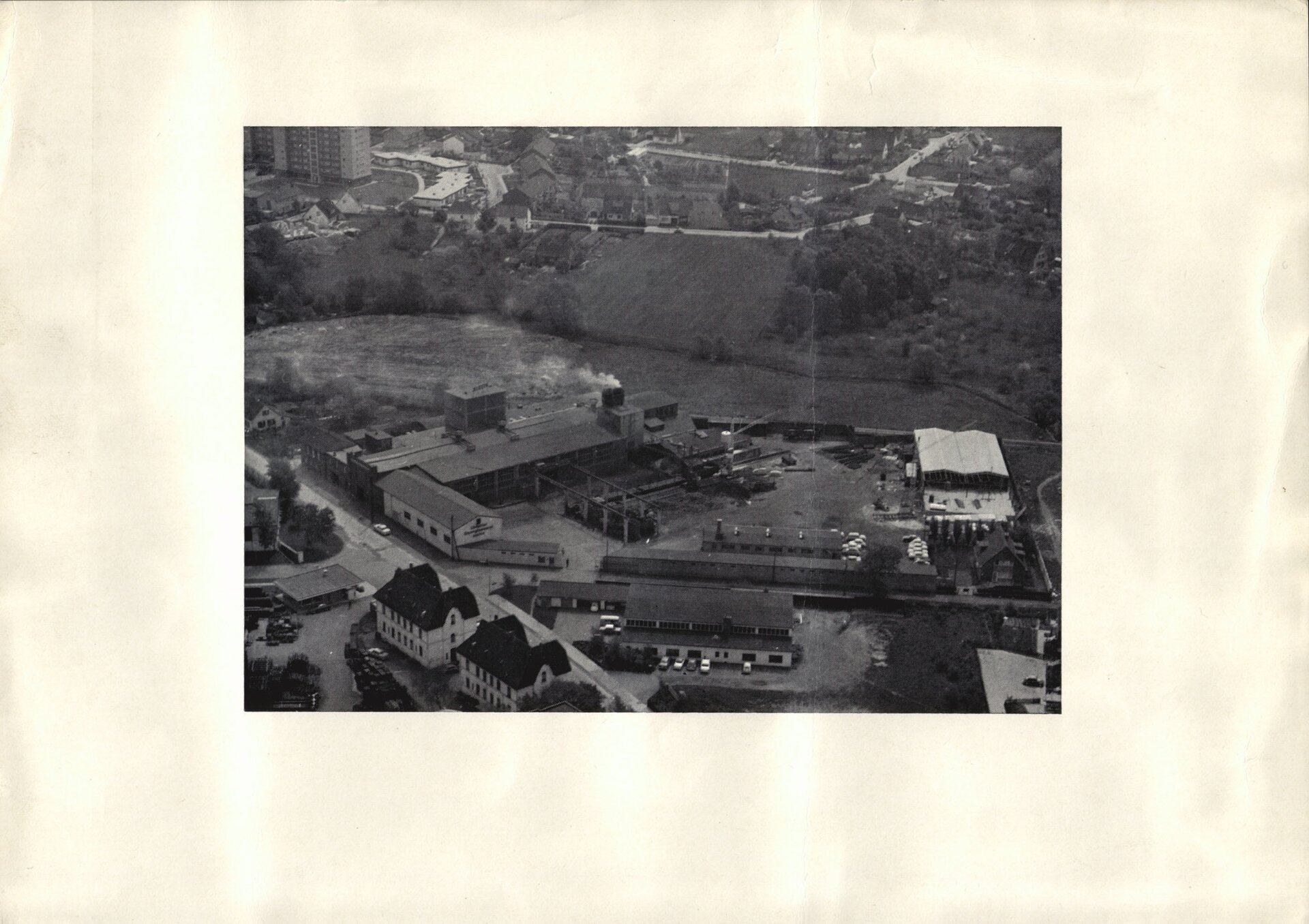

1968 - 1996

1969

- Erwerb der Lintorfer Eisengießerei GmbH durch die Rheinstahl Hüttenwerke AG

ab 1970

- Verstärkte Weiterentwicklung der Kokillen aus Gusseisen mit Kugelgraphit mit steigendem Produktionsanteil

1973

- Übernahme des Rheinstahl-Konzerns durch die August Thyssen-Hütte AG

1979

- Installation eines GF-Konverters zur Magnesiumbehandlung

ab 1980

- Gezielter Ausbau des Abnehmerkreises, insbesondere im westeuropäischen Ausland

1991

- Inbetriebnahme eines zusätzlichen Netzfrequenzofens von 12 t

bis 1994

- Steigerung der Kapazität auf 20.000 t pro Jahr

1995

- Installation eines neuen 20-t-Krans im Formerei- und Gießbereich

- Einsatz eines neuen Formstoffmischers mit 40-t-Durchlauf pro Stunde in der Formerei

1996

- Austausch eines Fräswerkes

- Einsatz eines neuen Formstoffmischers mit 20 t-Durchlauf pro Stunde in der Kernmacherei

1997 - 2002

1997

- Zertifizierung nach DIN EN ISO 9002 durch den TÜV Rheinland

1999

- Zertifizierung nach DIN EN ISO 9001:1994 durch den TÜV Rheinland

- Erneuerung der Sandaufbereitung

2000

- Zur Erweiterung der Bearbeitungskapazität Errichtung eines weiteren Bearbeitungszentrums mit Installation eines Plattenbohrwerkes

- Errichtung einer weiteren Halle zur Lagerung von überlangen Modelleinrichtungen

- Neuausrüstung der Druckluftstation

- Produktionsaufnahme von Kokillen und – zubehör aus Spezialgusseisen mit erhöhtem Kohlenstoffgehalt

2001

- Austausch eines Fräswerkes

- Einrichtung eines neuen Labors

- Erwerb der Lintorfer Eisengießerei GmbH durch die DIHAG Deutsche Giesserei- und Industrie-Holding AG

2002

- Erneuerung der Filteranlage Schmelzbetrieb/Sandaufbereitung

2003 - 2017

2003

- Einrichtung einer Lagerhalle für Modelle für Zubehör

- Zertifizierung nach DIN EN ISO 9001:2000 durch den TÜV Rheinland

- Installation eines neuen Wasserkühlers

2005

- Installation eines neuen Konverters

2007

- Modernisierung und Umbau des Netzfrequenzofens auf 32 t zwecks Kapazitätserhöhung

- Errichtung einer neuen Fertigungshalle zur Formflächenerweiterung für die Zubehörfertigung

- Installation eines neuen 32 t-Krans im Formereibereich

- Steigerung der Kapazität auf 24.000 t

2008

- Zertifizierung des Umweltmanagementsystems DIN EN ISO 14001:2004 durch den TÜV Rheinland

2009

- Errichtung einer Bearbeitungshalle und Anschaffung von 1 CNC-gesteuerten Bohr- und Fräswerk

- Wiederholungsaudit nach DIN EN ISO 9001:2008

2010

- Inbetriebnahme eines zweiten CNC- gesteuerten Bohr- und Fräswerkes

2011

- Einrichtung eines neuen Labors mit einem neuen Spektrometer

2012

- Übernahme der DIHAG-Gruppe durch eine schweizer Investorengruppe

- Wiederholungsaudit nach DIN EN ISO 9001:2008

- Überwachungsaudit nach DIN EN ISO 14001:2004

- Up-Grade-Audit im Rahmen des Überwachungsaudits nach DIN EN ISO 50001:2011

2013

- Erweiterung und Modernisierung der Putzerei

- Ersatz von zwei Gießkränen 25 t und 30 t

- Auflastung von vier weiteren Kränen

- Überwachungsaudit nach DIN EN ISO 9001:2008

- Wiederholungsaudit nach DIN EN ISO 14001:2004

- Überwachungsaudit nach DIN EN ISO 50001:2011

2014

- Ersatz von einem Kran

- Anschaffung von 3 neuen Krankatzen

- Überwachungsaudit nach DIN EN ISO 9001:2008

- Überwachungsaudit nach DIN EN ISO 14001:2004

- Wiederholungsaudit nach DIN EN ISO 50001:2011

2015

- Erneuerung des Wasser- und Schmutzwassersystems

- Wiederholungsaudit nach DIN EN ISO 9001:2008

- Überwachungsaudit nach DIN EN ISO 14001:2004

- Überwachungsaudit nach DIN EN ISO 50001:2011

2016

- Überwachungsaudit nach DIN EN ISO 9001:2008

- Wiederholungsaudit nach DIN EN ISO 14001:2004

- Überwachungsaudit nach DIN EN ISO 50001:2011

2017

- Dacherneuerung des Gießerei-Hauptschiffes

- Wiederholungsaudit nach DIN EN ISO 9001:2008

- Überwachungsaudit nach DIN EN ISO 14001:2004

- Überwachungsaudit nach DIN EN ISO 50001:2011